中央储备粮鞍山直属库典型经验介绍

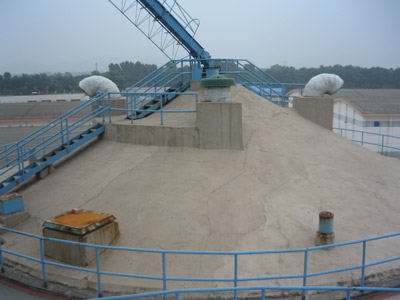

中央储备粮鞍山直属库位于辽宁省鞍山市千山区,南有大连、营口、鲅鱼圈三大港口,北邻东北工业中心沈阳,距沈大高速公路2.2公里,是2001年国债投资200亿斤新建仓容项目之一。库区始建于2001年10月,历时34个月,于2004年8月竣工,国家投入总资金5680万元。2005年3月被中国储备粮管理总公司上收为中央直属库,系中央直属粮食管理企业,主要仓储为玉米和小麦。库区占地面积15万平方米,拥有10座大型平房仓、32座浅圆仓,总仓容12万吨。仓内配有现代化的粮情检测系统、环流熏蒸系统、机械通风系统和内部网络传输系统,拥有日处理玉米300吨、200吨烘干塔两座、各类输送设备100余台、100吨电子秤一台,能满足大宗粮食的调入与调出。我库化验室建立了物理分析室、化学分析室、精密仪器及样品室等三个操作间,同时配备多功能扦样器、日本进口快速水份测定仪、粮食检验快速烘干器、小麦硬度指数测定仪、锤式旋风磨等等先进设备,可以有效保证粮食质量监测,确保粮食安全。

库内员工全部由中国储备粮管理总公司辽宁分公司面向社会公开招聘、择优录用。全部具有中专以上学历,其中全日制本科学历10人,具有中级职称7人,初级职称12人,中、高级保管员和化验员20人,技师1人,各岗位人员均取得了岗位从业资格证书。企业员工职业素质高,服务意识超前,上收以来,始终把落实“三个严格”、“两个确保”、“三个维护”作为企业的生命线和一切工作的根本出发点,把维护农民利益,服务国家宏观调控放在首位,完善制度,实施保管员包仓责任制,实现绿色储粮,管好国家每一粒粮,企业步入良性发展轨道。目前,鞍山直属库已成为了鞍山辖区最大的玉米收购、储备企业,在鞍山地区有着较高的社会影响力和信誉度。

以下是我库在仓储规范化管理方面的一些具体做法:

一、科技储粮情况

(一)在实施玉米低温储存上,我库自2006年7月对10座高大平房仓顶部都安装了喷淋设施,在夏季高温季节每天中午12点至下午3点进行3个小时左右的喷淋降温,通过此项措施达到了很好的降温效果。通过对比,平房仓仓顶进行洒水降温的仓房比没有进行喷淋的仓房的仓温平均低3-5℃,表层平均粮温低3℃左右,达到了低温储藏的目的。

(二)在实施玉米偏高水分储存上,我们于2006年3月选用13号和15号两个浅圆仓,对仓盖、仓顶2个轴流风机管和2个自然通风口及仓下9个出粮口和2个风机通风管道道外敷保温材料密闭保温,在夏季高温季节使得仓内平均降温4-5度,取得了一定的收效和经验。

(三)在储粮害虫防治上,现在我库主要是以“防”为主,采取清洁卫生空仓消毒、低温控制与防虫磷防护等方法相互结合进行预防,主要目的是将害虫密度控制在基本无虫粮的状态,不会对储粮造成危害即可。只有当害虫密度达到一般虫粮时,我们才采用磷化氢常规熏蒸进行除治。具体应用情况如下:

1、清洁卫生空仓消毒

仓房外保持清洁、整齐、三不留。我库对库区进行了区域划分,每人负责一个区域的环境卫生,建立了定期清扫制度,每周五进行卫生检查评比,评比的结果与年底奖金挂钩,彻底清除库区垃圾、污水、杂草、瓦砾等,并常年保持下去。

每次粮食出入仓作业结束后,及时将散落的粮食和输送清理设备上残留的粮粒清理干净,做到活完底净。彻底清扫入粮前和出仓后的空仓,对仓内门窗、梁柱、通风道、地上笼、地面伸缩缝等所有缝隙、孔洞全部进行剔、刮、清扫;仓壁、房梁等较高地方把扫帚绑在竹竿上进行清扫;对输送机、提升机、清理筛等害虫可能隐藏的设备也进行彻底清理。所有清洁卫生结束后,用80%敌敌畏乳油加水稀释100倍,按0.2克/立方米的剂量使用喷雾器进行空仓消毒处理,施药完毕密闭仓房。

2、低温控制

根据粮食入仓时间不同,结合辽宁地区冬季时间长、温度低的气候特点,我库主要采用自然通风、轴流风机吸出式通风和离心风机压入式机械通风相结合的方法分阶段进行通风降温。

对已保管一年的粮食采用的是轴流风机通风和自然通风相结合分阶段进行通风降温。在秋季大约9月份左右,白天气温高晚间比较凉爽,我们在晚上打开窗户,利用自然通风排除仓顶和粮堆表层积热;到了秋末冬初也就是11月份,打开仓房底部通风口,打开仓顶轴流风机进行大约10—15天的吸出式机械通风,此阶段主要是为了缩小粮温与外温的温差防止粮食结露;然后关闭轴流风机,打开平房仓的窗户和浅圆仓顶部自然通风口,利用外界自然冷空气和储粮气流的烟囱效应进行自然通风,经过整个冬季的自然降温,我库平房仓的平均粮温可达到-5℃左右,小型浅圆仓平均粮温可达到-7℃左右。

对于冬季新收购烘干入仓的粮食,由于入仓时粮温偏高,一般在20℃左右,与外温温差太大,我们在入仓结束后马上采用大功率离心风机,进行压入式快速通风降温,一般通风时间为高大平房仓5天左右,小型浅圆仓3天左右,迅速消除温差,防止结露。

在每年春季气温上升(3月份左右)前,我们对通风口用编织袋灌消过毒的稻壳,进行密闭处理;对小型浅圆仓顶部的轴流风机用塑料薄膜和胶带进行包裹、缠绑密闭处理;检查通风口盖板的密封垫圈,窗户和门的密封胶条,发现损害及时更换,确保密闭效果。密闭期间,保管员利用早晚气温低的时间进入粮仓检查粮情,进出时随手关门,减少湿热空气侵入仓内。

以上通过多手段通风方式和及时的密闭保温,创造了一个低温的储粮环境,既预防了虫害的发生,又节省了电耗、人工费、机械磨损,降低了费用。

3、低药量防护

我库今年从4月中旬和6月初进行了两次低药量防护,主要是采用防虫磷(70%乳油),以粮面表层30cm厚的粮食按20g/t计算用药量,将液体保护剂稀释后用喷雾器均匀喷洒在粮面上,然后人工用锹搅动粮面进行拌和,进行害虫预防,到目前为止没有发现虫情。

通过以上各种手段进行害虫预防,有效的降低了化学药剂的年使用量和年熏蒸次数,有效控制储粮虫害的发生、蔓延与危害,增强储粮稳定性,以科学的方法来提高仓储粮食的安全性。

二、节能减排情况

(一)根据《包仓保管员考核管理办法》的要求,进一步推进包仓责任制的实施,与保管员签定了2010年包仓责任状。所辖区域各种粮食从入仓、日常储藏到出库,各种电费、熏蒸、化学药剂、人工费等各项费用均落实到人头,按照保管质量、数量进行百分量化核算考评,与年底效益奖挂钩,严格奖惩兑现,从而进一步降低保管费用,节省能耗。

(二)在玉米减碎工作上,通过仔细研究和分析我库玉米破碎主要发生在收购卸车、烘干上料、输送、入仓过程中。烘干粮经过筛整理后再入仓破碎率在5.6%左右,过筛筛下物量达到0.4%左右。产生破碎原因如下:

1、收购卸车

秋季收购潮玉米卸包粮流程是由车上解口倒袋卸入输送机尾部上方卸粮料斗,经过输送机输送后通过自由落体到场地形成大揽堆。产生破碎发生在三个方面,一是玉米与卸粮斗撞击产生破碎;二是输送机尾辊对玉米碾压产生破碎;三是玉米经自由落体落地撞击产生破碎。

2、烘干上料

我库烘干上料用铲车结合绞龙,扒谷机上料,产生破碎主要发生在三方面,一是铲车铲斗挤压和轮胎碾压产生破碎;二是绞龙钢制叶轮搅动对玉米挤压和撞击产生破碎;三是扒谷机铁制畚斗扒粮对玉米挤压和撞击产生破碎。

3、烘干环节

我库收购玉米含水量一般在20—25%之间,需要在短短的几个月内将收购的高水分玉米干燥至安全水分。由于时间紧任务重,采用高温快速降水烘干工艺,致使部分玉米产生裂纹,承受撞击力的强度降低,产生破碎。

4、输送环节

输送机、斗式提升机及进粮溜管是输送环节使用的主要设备,也是造成玉米破碎的环节。一是多台输送机联运,由于两台输送机头尾之间有落差玉米从高处落体撞击产生破碎;二是斗式提升机运行速度较高,畚斗与尾轮对玉米挤压和撞击产生破碎;三是斗式提升机卸料后,玉米与直溜管的高速撞击造成玉米破碎。

5、入仓环节

进仓作业时,玉米由仓顶直接落下,与地面或粮面剧烈撞击,造成玉米破碎。

针对以上产生破碎原因,我库2006-2009年已采取的主要措施为:

1、收购潮玉米卸车时,先把一部分送粮车上的玉米直接卸地下铺底,再往输送机上缷粮,输送高度由低逐渐升高起大揽堆,尽量避免玉米与地面直接撞击减少破碎;再一个是对缷粮料斗加橡胶衬板,减少玉米对粮斗的撞击降低破碎;及时清理输送机尾部地面粮粒,控制好卸粮速度,减少输送机尾轮对玉米碾压,降低破碎。

2、掌握好烘干上料和出料速度,让烘前仓和烘后仓始终保持在1/3仓粮以上,不允许出现空仓现象,降低入仓落差,避免粮粒与仓底水泥地面直接撞击,降低玉米破碎。烘干上料铲车作业时,及时清扫底子,以减少轮胎的碾压;把扒谷机铁制畚斗改成塑料畚斗,降低玉米破碎率。

3、尽量避免使用多台输送机联运玉米,不得以使用时,要合理搭配,减少台数,输送机尽量降至最低,减少玉米的落差,降低破碎。

4、烘干玉米入平房仓时,先将仓底用玉米铺好,再经由装仓机入仓,减少玉米落差过大,避免对地面及地上笼直接撞击产生破碎。

5、2009年我库对200吨烘干塔4台,300吨烘干塔3台,浅圆仓8台,合计15台提升机进行了改造, a、限速改造,在保证正常产量的情况下调整运行速度为2m/s,此改造购置了减速机15台,共花费37500元。b、卸料口安装缓冲挡板,共计15处,每处需资金200元,共计3000元,c、溜管安装耐磨衬板及缓冲挡板,耐磨衬板共计400米(300mm宽),每米80元,计32000元,缓冲挡板78块(每个溜管2块,长300mm,宽300mm),每块30元,计2340元。

通过以上措施,我库玉米入仓后破碎率由原先的5.6%降至4%左右。

(三)2007年,以前我库卸集装箱散积车时,主要是人工打撮子卸粮,人工消耗较大并且作业效率低,且人力有限,作业量小,满足不了大批量粮食入库卸车要求。于是考虑做一刮板,后方由人扶着刮板,前方通过绳索由拖拉机牵引向箱外拉粮卸车,这样既能降低工人劳动强度节省人力,又能提高作业速度,从而提高卸车作业量,满足大批量粮食入库卸车要求,正常人工打撮子卸车3个人8小时只能卸集装箱100吨,而采用拖拉机牵引刮板卸车3个人8小时可以卸集装箱200吨。

我库自制的卸散积集装箱刮板主要是通过钢丝绳用拖拉机拽拉,进行卸散积集装箱车,如果刮板过大,每次拽拉粮食数量多,使得拖拉机拽不动,轮胎原地打滑;如果刮板过小,则每次拽拉粮食数量少,作业效率低,经过几次实验后,做宽度1.4米,高度0.6米的卸粮刮板,每次拉粮量同我库拖拉机动力较为匹配。

利用自制卸散积车刮板进行卸车每小时可卸散积50吨左右,而用人打撮子卸散积车每小时只能卸35吨左右,大大降低工人劳动强度,提高卸车速度。

(四)我库于2008年10月自制了一台可移动式卸粮斗,在其下方可接一台水平式输送机与烘前仓提升机卸料口连接,这样可以使用铲车往移动式卸粮斗上料,通过移动式卸粮斗下部可调节式流口到达下方相连的水平式输送机,然后进入烘前仓提升机。

利用铲车上料只需2人每小时可上50吨左右,而用扒谷机上料则至少需要4人每小时最多能上料35吨,利用铲车上料即可解决人力不足问题,又大大提高作业速度,同时降低工人劳动强度,防止疲劳作业避免发生安全生产事故。

(五)2009年底,经过反复研究和试验,由本库机修人员对我库铲车的铲斗进行了合理改装,在原装铲斗的基础上加了一圈钢板,增加了铲斗的容量,经过比较,铲车改斗前,每斗铲玉米2吨,改斗后,每斗铲玉米2.5吨,改斗后比改斗前可省油20%左右。

(六)2010年2月,我库在车倒烘干玉米使用的输送机和圆筒初清筛上安装联动自动遥控装置,通过安装这套装置,司机倒烘干粮时可以不用上下车来按顺序逐个开关输送设备,只需把车倒到指定位置,直接操控手中的遥控按钮,就可以同时启动或关闭联运的输送机进行装卸车作业,这样即降低了司机的劳动强度,又提高了作业速度,同时还能减少设备空转,节省电耗。

(七)我库设有专门的节能减排领导小组, 并结合实际情况,对我库相关耗能环节加强管理和加大科技改造。

1、烘干环节,加大科技改造

我库200吨烘干塔的热风机 1、热风机2、引风机、冷风机、3台提升机及鼓风机总功率为125kw ;300吨烘干塔的冷风机、引风机、 热风机、 鼓风机及2台提升机总功率为135kw;两个塔的总功率为260kw。

通过对这些设备安装了节电器,可节电约15%,每天可节电约940度,节约电费约700元。

2、粮食出入仓环节制定了以下节能措施

(1)、提高进出仓作业速度;

(2)、科学安排出入仓机械台数,避免不合理多用机械;

(3)、避免机械设备空转;

(4)、避免出现大马拉小车等情况出现。

3、机械通风环节

(1)、尽量利用冬季低温季节,打开门窗进行自然通风降温,春夏做好密封保温,进行低温储粮,减少使用机械通风。确实需要通风时要提出书面申请,经科长和主管主任审批后方可通风;

(2)、掌握好通风时机,在外温大于粮温8摄氏度以上时通风;

(3)、分阶段利用夜间用电谷时进行通风。

三、仓储工作流程

根据我库仓储工作实际情况,通过近几年的工作经验总结,对于粮食出入库、收购、烘干、维修电工作业、作业队管理、熏蒸作业等环节的流程进行了再造,主要制定了《汽车粮食入库流程》、《火车粮食入库流程》、《收购粮食入库流程》、《粮食出库流程》、《烘干流程》、《作业队作业管理流程》、《维修工作流程》、《电工工作流程》、《变电所工作流程》、《车辆管理流程》、《油品管理流程》、《药品及施药工具出库管理流程》、《熏蒸流程》、《防护流程》等14个业务流程(详见附表),通过流程再造使我库的业务流程模式规范一致,减少了不必要或不规范环节,提高了工作效率和质量,对于提高我库仓储作业规范化管理起到了积极作用。

二〇一〇年七月

关闭